Industrie 4.0

Digital Manufacturing

Analyse von Produktionsdaten

In den letzten Jahren haben wir einerseits Produktdaten von Konsumgütern, die von einem Formenbauer bereitgestellt wurden, und auch Daten aus der Produktion analysiert, die in der Automobilindustrie gesammelt wurden. Die Analyse der Produktionsdaten erfolgt immer spezifisch auf das jeweilige Werk ausgerichtet. Kritisch für die Flexibilität sind in den Produktionsnetzwerken üblicherweise die organisatorischen Schnittstellen.

Als Fertigungsexperten von der Technologie aus und bauen darauf die Analyse der Daten auf. Dabei untersuchen wir die Frage, bzw. gehen in die Richtung, welchen Technologie Bedarf der Projektpartner aufweist.

Digitalisierung von bestehenden Maschinen ohne IoT-Fähigkeit

Bei dem Versuch, die Datenanalyse bei anderen Fertigungsunternehmen durchzuführen, haben wir festgestellt, dass die meisten Unternehmen mit älteren Maschinen produzieren, die noch nicht "Industrie 4.0-fähig" sind. Viele produzierende Unternehmen verfügen über einen Bestand an Maschinen, die nicht IoT-fähig sind und daher auch keine Daten für eine umfassende Auswertung der Produktion liefern. Um diese Lücke zu schließen, haben wir eine standardisierte Methode entwickelt, um bestehende Altmaschinen mit Sensoren und Internetzugang nachzurüsten, so dass sie recht schnell "IoT-ready" aufgerüstet werden. Erst anschließend können diese Maschinen Daten für die Auswertung der Fertigung liefern.

Assistenz bei komplexen Montageprozessen

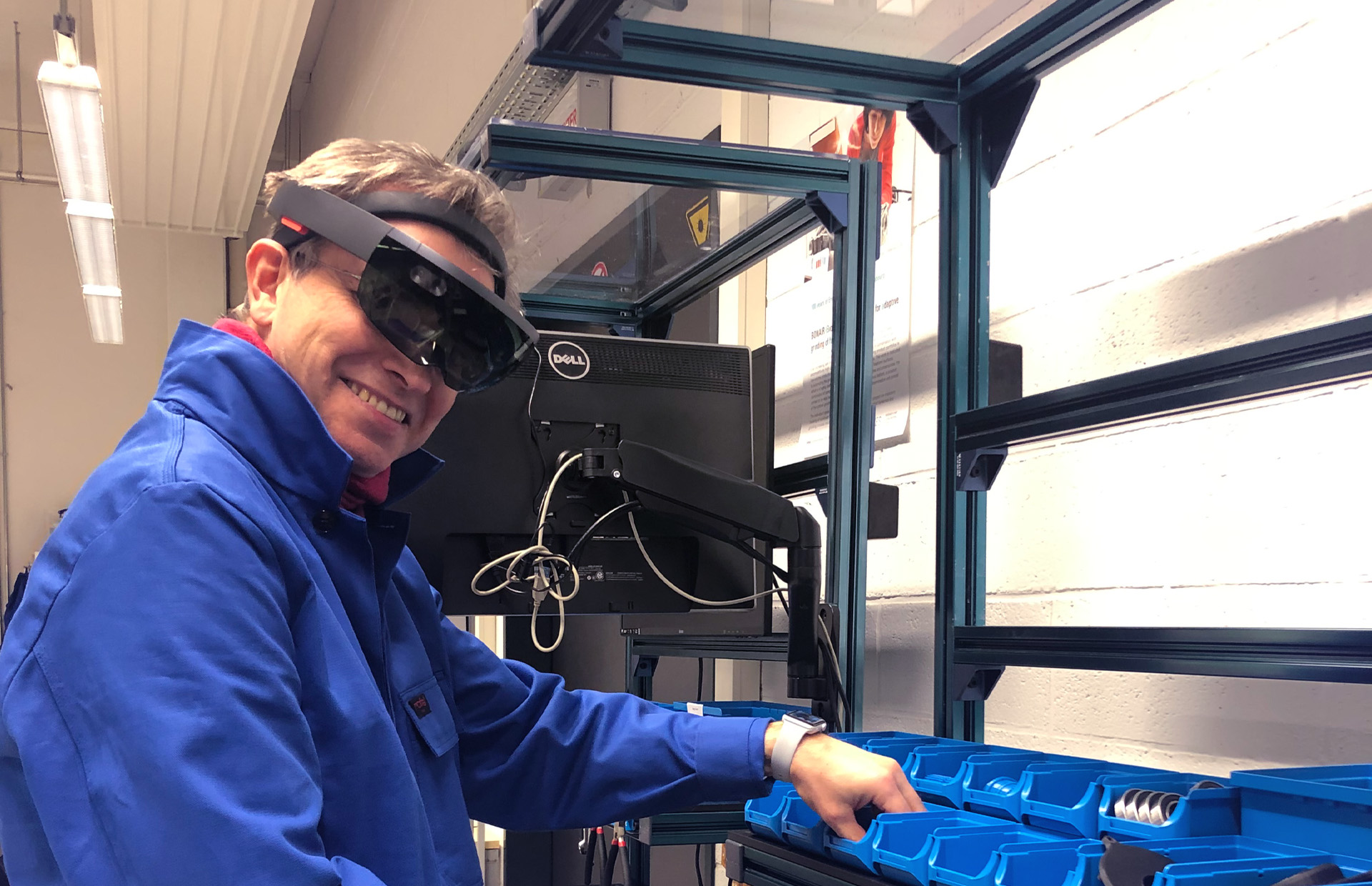

Augmented Reality Manual Work instructions

Augmented Reality (AR)-Systeme haben großes Potential sowohl in der Ausbildung als auch für die Unterstützung bei komplexen Montageprozessen. Bei langen Prozessfolgen oder bei Arbeitsschritten, die freie Hände erfordern, können AR-Systeme den Werker sinnvoll. unterstützen, indem sie in dem Sichtfeld Hinweise für die nächsten Arbeitsschritte einblenden. Dabei kann direkter Bezug auf die Umgebung genommen werden, wie bspw. Hinweise auf Montagerichtung oder Anzeigen der Lage von Werkstücken (Pick-to-light). Auch akustische Hinweise werden untersucht. Damit sollen AR-Systeme beitragen, die Fehlerquote zu senken und die Montagezeit zu verkürzen.

Ziel unserer Forschung ist es, einen praktischen Nachweis der Eignung von AR basierten Systemen für den Fertigugnseinsatz zu erbringen. Hierfür werden Messgrößen, wie Montagezeit, Fehleranzahl, Arbeitsbelastung und Systemnutzbarkeit erfasst.

Identifizierung von Potenzialen zur Steigerung der Produktivität

Das INTERREG GR -Projekt „Produktivitätspilot für KMU der Großregion“ (PRODPILOT) verfolgt das Ziel, Unternehmen in der Großregion durch ausgewählte Prozessinnovationen bei der Analyse und Steigerung ihrer Produktivität zu begleiten. Ein besonderes Augenmerk liegt dabei auf Unternehmen der Automobilzulieferindustrie, dem Maschinen- und Anlagenbau sowie der Umwelttechnologie und Logistik.

Der Wirtschaftsstandort der Großregion (Lothringen, Luxembourg, Rheinland-Pfalz, Saarland und Wallonie) soll so nachhaltig gestärkt und insbesondere klein- und mittelständische Unternehmen (KMU) langfristig für den internationalen Wettbewerb gerüstet werden.

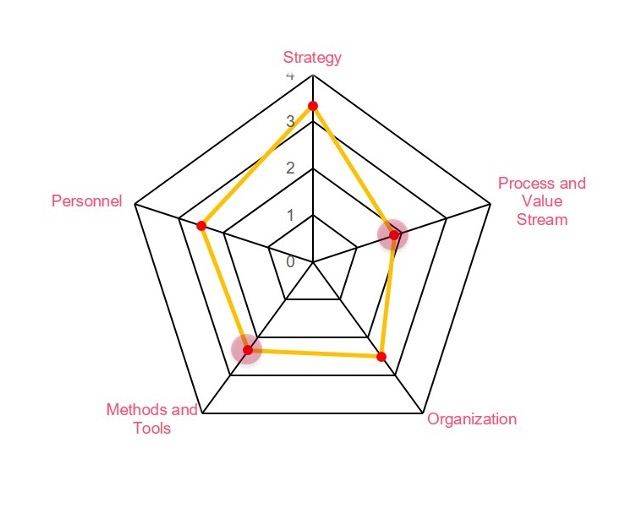

Die Wettbewerbsfähigkeit von Unternehmen wird quantifiziert hinsichtlich des Implementierungsgrads einerseits von Lean und andererseits betreffs Industrie 4.0. Für dieses Ziel werden jeweils spezifische Kenngrößen analysiert die in Gruppen strukturiert sind, wie bspw. Unternehmensstrategie, Prozessbeherrschung, Organisation, Methodeneinsatz, Mitarbeiter.

Basierend auf der jeweiligen Ausgangsituation der Unternehmen werden aussagekräftige Kennwerte ermittelt, anhand derer die Produktivität messbar gemacht werden kann. Darauf aufbauend werden maßgeschneiderte Pläne zur Produktivitätssteigerung erarbeitet, um Innovationspotenziale in der Produktion bestmöglich auszuschöpfen.